La implementación del Procedimiento LOTO es fundamental para evitar accidentes en el uso de maquinarias o instalaciones. Su nombre proviene de las expresiones en inglés lockout (bloqueo) y tagout (etiquetado).

Este procedimiento es uno de los diversos protocolos de seguridad, que debemos implementar para que el personal a cargo desempeñe su trabajo sin riesgos para su salud e integridad física.

¿Qué es el Procedimiento LOTO?

El Procedimiento LOTO es un proceso de seguridad específicamente diseñado para garantizar que las máquinas se encuentren completamente apagadas, durante las tareas de mantenimiento o reparación.

Esto permite que el personal a cargo de la respectiva inspección o reparación, esté protegido ante cualquier accionamiento inesperado de la maquinaria.

Un ejemplo característico de este tipo de contingencias ocurre cuando una máquina se enciende accidentalmente (o por descuido), mientras el personal técnico está reemplazando uno o más de sus componentes.

Por ello, es muy importante ejecutar en forma correcta los procedimientos de bloqueo y etiquetado LOTO. De ese modo podremos garantizar que las máquinas estén completamente detenidas y sin energía, mientras se realiza su respectivo mantenimiento.

Componentes básicos del procedimiento LOTO

Como su nombre lo indica, el procedimiento LOTO integra dos conceptos básicos: bloqueo y etiquetado.

¿A qué se refiere el bloqueo?

El bloqueo consiste en aislar físicamente cualquier fuente de energía peligrosa del sistema que la utiliza (sea una máquina o un vehículo).

En las tareas de mantenimiento industrial el bloqueo de maquinarias se ejecuta mediante diversos dispositivos, entre los cuales destacan los siguientes:

- Candados

- Cierres de seguridad

- Dispositivos tipo Grip Tight para interruptores de palanca

- Cubiertas universales para interruptores de tipo palanca y pulsador

- Cubiertas de bloqueo de enchufes

- Dispositivos de bloqueo de válvulas

- Cinchas de agarre para bloqueos de cables

Además su estructura está diseñada para que solo puedan ser retirados mediante llaves de seguridad específicas para cada dispositivo.

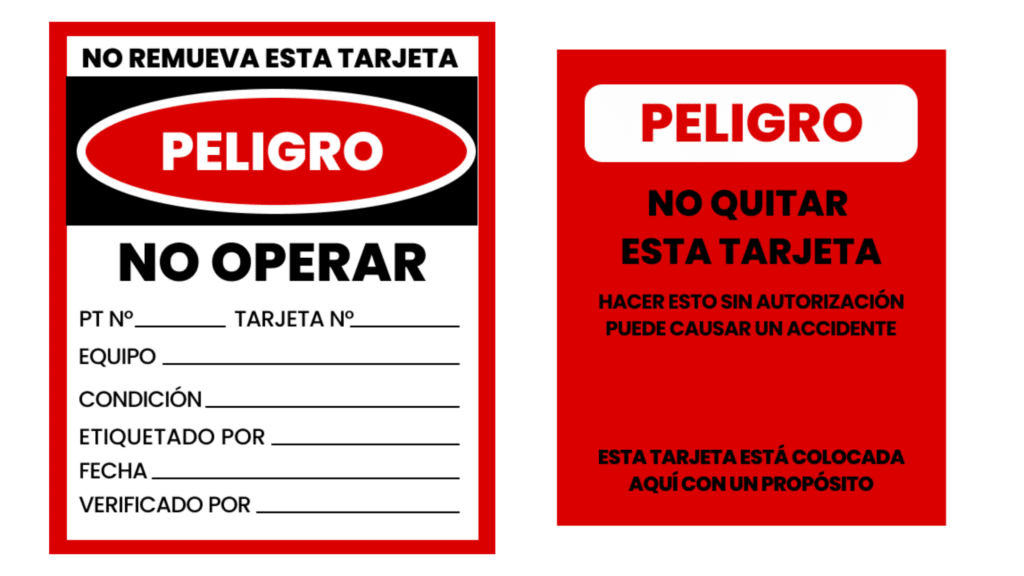

¿A qué se refiere el etiquetado?

El etiquetado consiste en colocar una etiqueta o tarjeta informativa adosada a la maquinaria o equipo que se encuentra en mantenimiento.

Estas etiquetas contienen distinto tipo de información, como por ejemplo:

- Indicaciones claras y visibles de PELIGRO o ADVERTENCIA.

- Instrucciones precisas de NO OPERAR.

- Información sobre el PROPÓSITO DE UNA TAREA (por ejemplo, mantenimiento de equipos).

- Control del TIEMPO que tomará una tarea específica (desde – hasta).

- Identificación del TRABAJADOR O CUADRILLA a cargo del mantenimiento.

Para que el bloqueo y etiquetado se realice de manera eficiente, es indispensable que el personal a cargo cuente con los conocimientos y competencias necesarias.

A su vez, es importante que los técnicos a cargo de los procedimientos LOTO, reciban formación continua sobre los pasos a seguir durante cada tarea de mantenimiento.

Solo de esta manera se garantizará máxima seguridad para todo el personal involucrado en la tarea.

¿Cuáles son los pasos para aplicar correctamente el Procedimiento LOTO?

Para que el procedimiento LOTO sea plenamente exitoso, se recomienda utilizar simultáneamente el bloqueo y el etiquetado.

Esto permite que el trabajador esté plenamente informado de los peligros y riesgos asociados a la tarea de mantenimiento. Así se evitará el uso de maquinarias en las cuales se está trabajando.

En cuanto a los pasos a seguir para la implementación del LOTO, los expertos recomiendan los siguientes:

1. Preparación

Durante esta fase, el técnico o supervisor de mantenimiento debe investigar e identificar todos los tipos de energía peligrosa que mueven a las máquinas de la empresa.

También debe identificar los riesgos específicos asociados a cada energía peligrosa, así como también, conocer todos los medios disponibles para prevenirlos.

2. Apagado de máquinas

Una vez que se completa la planificación previa, se procede a apagar y/o bloquear las máquinas que serán reparadas o mantenidas.

En este paso es importante que:

- Todos los trabajadores afectados por la detención programada sepan que esto se debe a un proceso de mantenimiento.

- Los trabajadores conozcan el procedimiento de acción en caso de riesgo o incidentes.

3. Aislamiento energético

Una vez que la máquina está apagada, el personal de mantenimiento debe aislarla de cualquier fuente de energía.

Esto implica realizar diversas tareas tales como:

- Cortar la electricidad (general o por zonas)

- Cerrar válvulas

- Instalar protecciones aislantes

4. Bloqueo y etiquetado

Cuando la máquina ya está apagada y aislada de su fuente de energía, se procede al proceso de bloqueo y etiquetado.

Es muy importante realizar este paso en todos y cada uno de los equipos que serán reparados o revisados.

Es importante recalcar que el bloqueo sólo es efectivo luego de que el respectivo bloqueador queda instalado en una posición “segura”.

El etiquetado de seguridad, en tanto, debe ser lo más completo posible, indicando:

- Tipo de proceso

- Peligros y riesgos asociados

- Nombre del supervisor o jefe encargado del bloqueo

5. Comprobar el nivel de energía almacenada

Luego de que desconectamos la fuente de energía y bloqueamos la máquina, es indispensable verificar que no haya energía residual peligrosa almacenada.

6. Verificar el aislamiento

Aquí un técnico autorizado verifica si la máquina ha sido aislada y desconectada de forma correcta (por ejemplo, que no haya cables cortados o válvulas obstruidas).

Solo en este punto, y luego de realizarse todas las verificaciones de seguridad antes mencionadas, podemos considerar que el Procedimiento LOTO está completo.

A partir de entonces, ya se puede realizar en forma segura el mantenimiento programado.

¿Cómo implementar el Proceso LOTO con herramientas digitales?

Tal como hemos visto, implementar el procedimiento de bloqueo y etiquetado requiere del cumplimiento de muchos pasos.

Por ende, depender de checklist en formato papel o controles analógicos, puede ocasionar riesgos.

En este sentido, utilizar un software o una App especializada en seguridad facilita el cumplimiento de protocolos y procesos.

Además, son fundamentales para comprobar que el mantenimiento se hizo adecuadamente y conocer cuándo las máquinas están funcionando nuevamente.

DataScope, por ejemplo, es un software que te ayudará a implementar exitosamente los procedimientos LOTO en cada una de las unidades de tu empresa.

Por ejemplo, mediante listas de verificación digitales, podrás realizar las siguientes tareas:

- Verificar que se realizaron todas las tareas del proceso LOTO

- Monitorear en tiempo real quién completó cada tarea

- Contar con reportes en PDF con fotografías y firmas digitales de cada etapa del proceso

- Brindar al equipo en planta una herramienta para comunicarse en tiempo real

- Verificar métricas en vivo y tomar decisiones correctivas a tiempo

- Crear planes de mejora contínua en base a datos reales